Analyse par diffraction des rayons X

La diffraction des rayons X (DRX) est un procédé connu et précis pour mesurer les contraintes résiduelles et l’austénite résiduelle dans les matériaux cristallins. La méthode permet d'évaluer les contraintes dans les couches superficielles (de quelques µm à 1mm environ) des matériaux cristallins. Meliad met en œuvre cette méthode dans son laboratoire ou bien chez les clients.

Brochures

Mesure des contraintes résiduelles par diffraction des rayons X

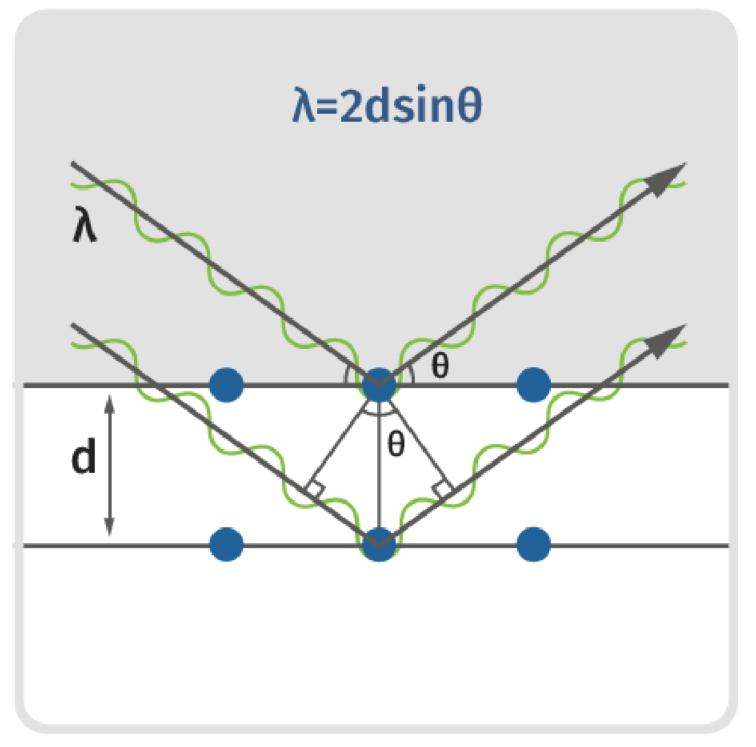

La découverte des rayons X en 1895 a eu lieu à peu près au même moment que les études sur les organisations symétriques des structures cristallines. Les rayons X sont constitués de photons qui vont rencontrer un maillage d’atomes organisés selon une structure cristalline. Les rayons X sont diffractés en suivant la loi de Bragg (pour les matériaux où elle s’applique). L’étude de la diffraction des rayons X permet d’obtenir des informations sur le matériau étudié et en particulier le niveau de contraintes résiduelles.

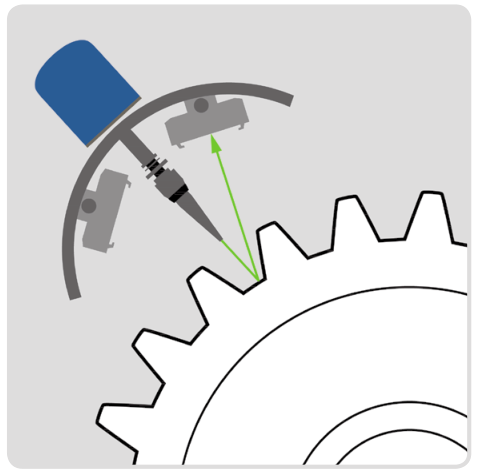

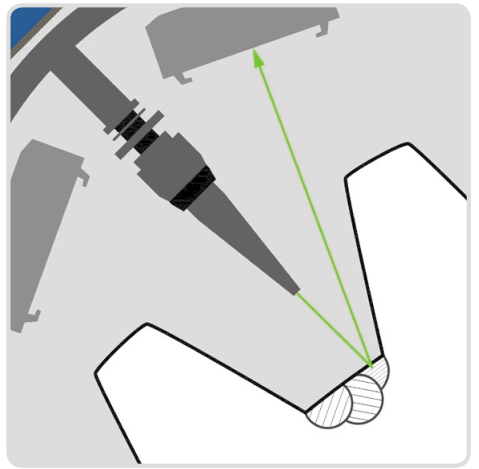

Le principe de la mesure des contraintes résiduelles par diffraction de rayon X (DRX) est d’envoyer un flux de rayons X selon un angle donné par rapport à la surface du matériau considéré. Un capteur permet ensuite de compter les photons qui ont été diffractés par le matériau. En utilisant la loi de Bragg, et connaissant l’organisation atomique du matériau étudié, il est possible d’en déduire la distance des plans inter-réticulaires, et en déduire les contraintes résiduelles.

Pour la détermination des contraintes résiduelles, il faut déterminer la distance entre les plans inter-réticulaires. La loi est utilisée dans le sens d=λ/2sinϑ où

- λ est la longueur d’onde connue des rayons x

- ϑ est l’angle de diffraction mesuré par l’appareil de mesure

- d est la distance des plans inter-réticulaires que l’on cherche à obtenir

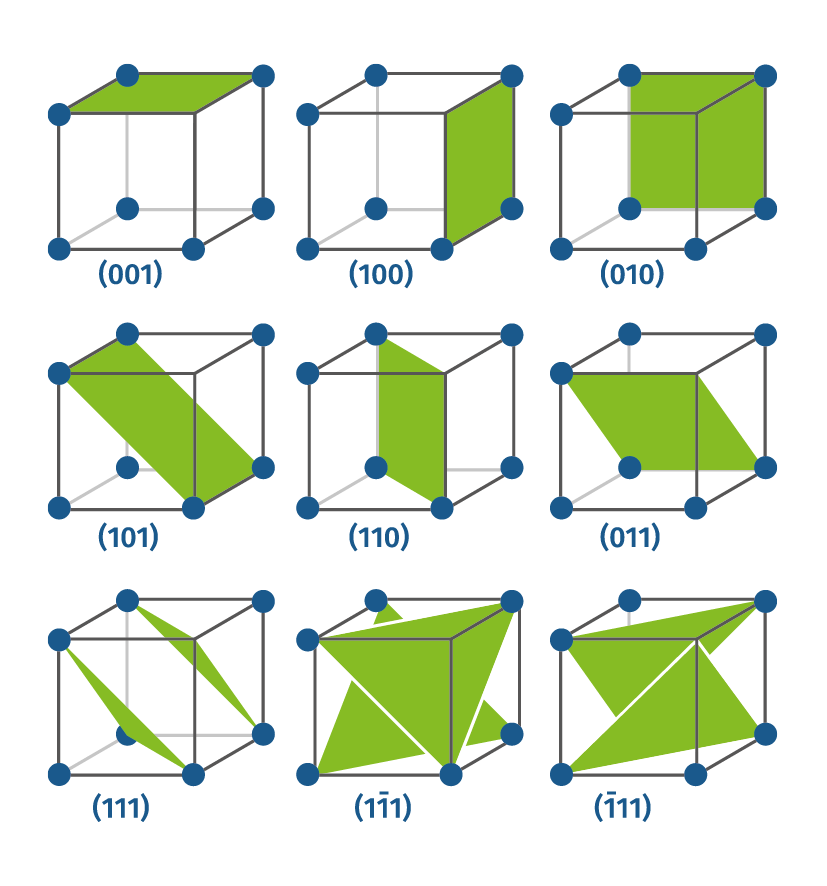

Structure cristalline et indices de Miller

Les matériaux cristallins peuvent être décris par un petit ensemble d’atome qui suivent une organisation qui se répétera dans la matière. Par exemple, la ferrite (acier) est organisée selon une structure cubique centrée. C’est-à-dire avec un atome à chaque coin du cube et un autre au centre. Au sein de ces structures, il est possible d’identifier des plans de référence qui sont nommés selon les indices de Miller (voir image ci-dessous).

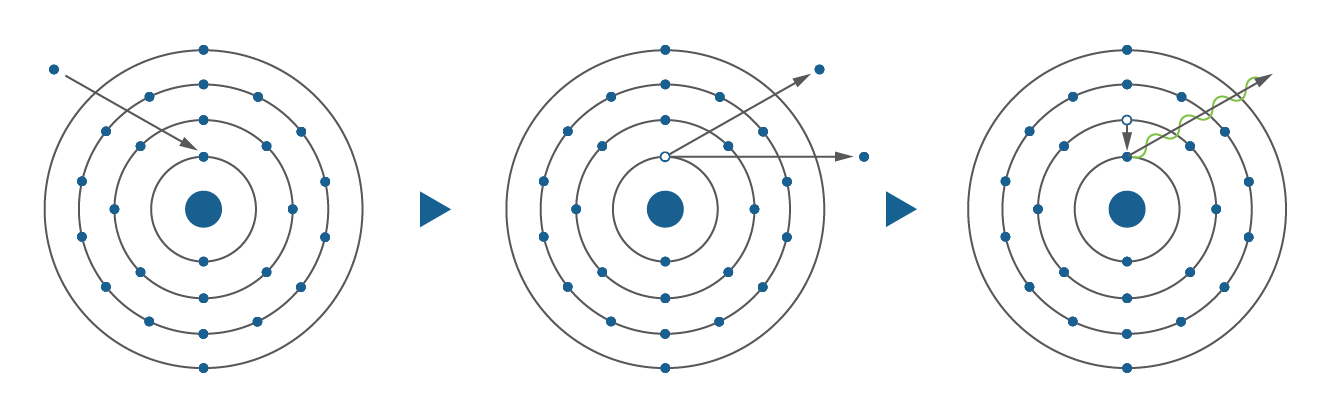

Génération des rayons X

Pour générer des rayons X, on utilise un tube contenant un filament de tungstène. Ce filament est chauffé à l’aide d’un courant électrique comme dans une ampoule à incandescence. Un courant d’accélération particulièrement élevé (300KeV) est utilisé une anode et une cathode créant un faisceau d’électrons. Lorsque la cathode est percutée par un électron du faisceau, un électron de la couche inférieure de l’atome est arraché. Cet arrachement positionne l’atome dans une situation instable et un électron de couche supérieure va descendre pour combler le trou créé par l’arrachement. C’est cette étape qui génère une radiation (des rayons X). Le choix du matériau de la cathode permet de faire varier le rayonnement émis.

Détermination des contraintes résiduelles

En sélectionnant le matériau de cathode (tube) approprié, on peut faire varier la longueur d'onde des rayons X émis et les adapter au matériau que l'on veut étudier. L'objectif est d'obtenir un angle de diffraction élevé (2ϑ>130°).

Pour obtenir une référence de la diffraction du matériau sans contraintes, on utilise généralement l'hypothèse que les contraintes normales à la surface sont nulles. Cela permet de se passer d'un échantillon de référence pour définir l'état zéro des contraintes.

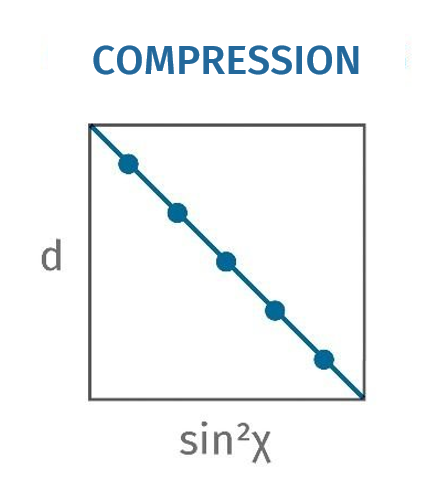

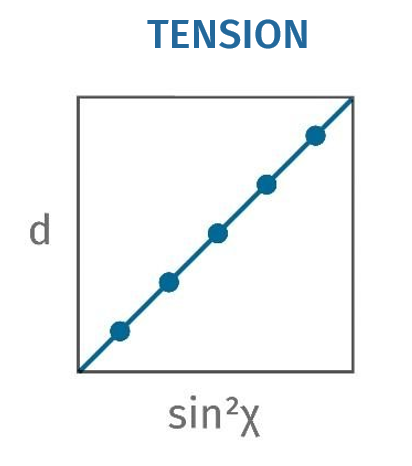

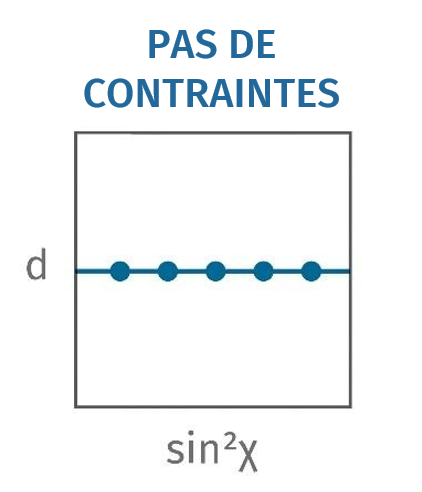

On mesure ensuite l'échantillon en inclinant la tête de mesure par rapport à la normale et on observe la répartition angulaire des rayons x diffractés. On peut ensuite tracer une courbe reliant la distance inter-réticulaire d à l'angle mesuré et aux propriétés du matériau (qu'on note ici Χ pour simplifier). L'interprétation de ces données permet de définir l'état de contrainte dans la direction mesurée.

Enfin, il est possible d'opérer une rotation de l'échantillon ou de la tête de mesure pour obtenir les contraintes dans d'autres directions et compléter le tenseur des contraintes.

Mise en œuvre

La mesure par diffraction des rayons X (DRX) est une méthode non destructive permettant de mesurer les contraintes présentes en surface. La pénétration des rayons X est de l'ordre de 10µm. Il est aussi possible de mesurer dans la profondeur du matériau en utilisant l’électroérosion pour creuser la pièce par paliers et réaliser des mesures à différentes profondeurs (jusqu'à 500µm environ). L'électroérosion est utilisée car elle n'induit pas d'effets thermiques ou mécaniques sur le matériau et ne modifie donc pas les contraintes résiduelles. Cependant, la méthode devient alors destructive puisqu'on enlève des couches de matériau.

Les mesures sont généralement assez rapides : de quelques minutes à une heure selon les matériaux.

Applications

La plupart des procédés de fabrication tels que le traitement thermique, l’usinage, la soudure, le grenaillage ou la rectification génèrent des contraintes résiduelles. Ces contraintes peuvent être bénéfiques ou pénalisantes pour la vie de la pièce. La mesure des contraintes par diffraction des rayons X (DRX) permet de qualifier et de suivre les procédés de fabrications. Il est aussi utile de mesurer les contraintes sur des pièces en fonctionnement afin d’analyser leur évolution et d’identifier les causes de défaillance.

Une application courante consiste à obtenir un profil de contrainte sur une pièce grenaillée pour contrôler que les contraintes sont conformes à ce qui était attendu.

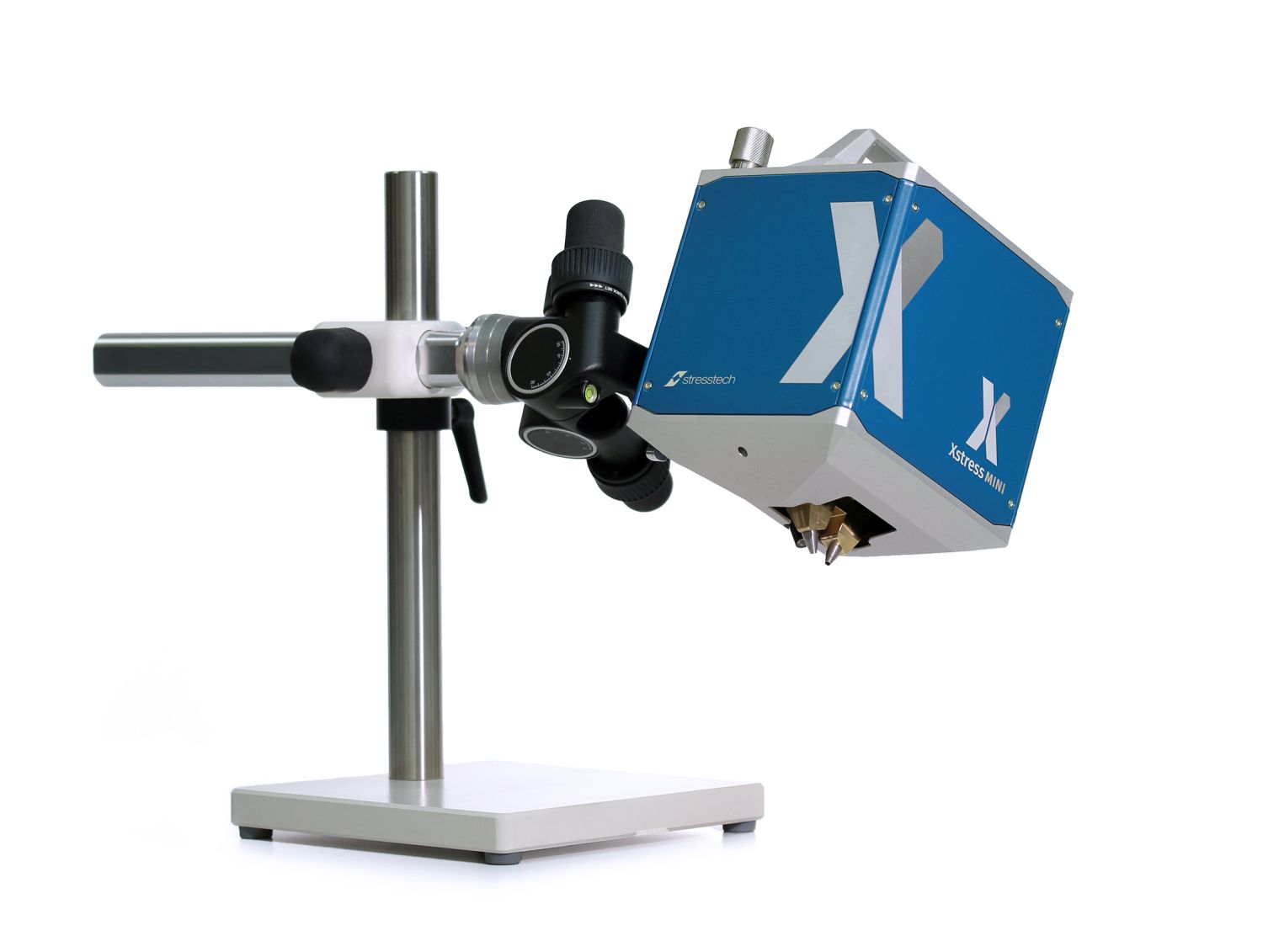

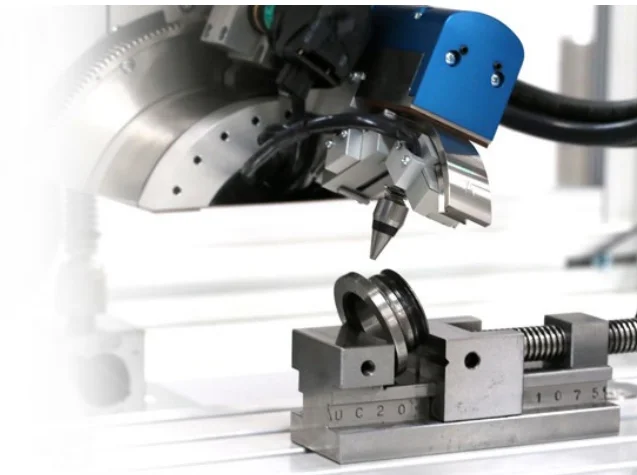

Équipements

En tant que distributeur de la société StressTech Oy Meliad utilise et vends les appareils de mesure par diffraction des rayons X. La gamme de produits Xstress permet de répondre aux besoins de nos clients, pour des mesures en laboratoire, sur site ainsi que sur des pièces de toutes tailles.